| OMEGA PERU BLOG |

16 de Diciembre 2022Principios e Instrumentación para preparación de muestras por molienda o trituración

La preparación de muestras es el proceso en el que se extrae una pieza representativa de material, producto químico o sustancia de una cantidad mayor, a granel o por lotes para su posterior análisis.

Se seleccionan muestras representativas para reflejar con precisión el grupo más grande y representar las características de todo el material. Idealmente, las muestras representativas son homogéneas o de naturaleza similar, pero cuando eso no es posible, se deben hacer los mejores intentos para lograr muestras que representen la mayoría de las características del grupo más grande.

La preparación de muestras es uno de los pasos más importantes en los métodos analíticos por muchas razones, incluido el hecho de que algunos materiales no se pueden analizar en condiciones in situ (como proteínas, ADN y ARN).

Algunas muestras tienen sustancias y especies que interfieren y que pueden producir resultados defectuosos. La preparación de muestras puede incluir muchos procesos, desde reacciones o tratamientos con agentes químicos hasta filtración, dilución y extracción.

Partículas y homogeneidad

Muchas muestras físicas necesitan una reducción del tamaño de las partículas para crear muestras representativas, generalmente debido a su naturaleza o estado heterogéneo general cuando las muestras de laboratorio o de prueba requieren un cierto nivel de homogeneidad.

La homogeneidad es el estado de ser de composición o carácter uniforme, mientras que la heterogeneidad carece de uniformidad en una o más características. La homogeneidad y la heterogeneidad a menudo dependen de la perspectiva y el contexto donde cuanto más pequeño sea el marco de muestreo, menos homogéneo puede parecer un material o sustancia.

Para algunas muestras, la medida de la homogeneidad se puede lograr con un proceso que crea una gran reducción de tamaño (trituración) mientras que otras muestras para otros procesos requerirán reducción a partículas finas (molienda). Las partículas más pequeñas y los materiales homogéneos se necesitan con mayor frecuencia para muchas otras técnicas de preparación de muestras de laboratorio.

Las muestras analíticas o de laboratorio deben procesarse en una forma que permita la extracción o digestión en última instancia en un instrumento analítico o prueba química. El procesamiento de muestras implica reducir el tamaño del material para garantizar la homogeneidad de las muestras y la extracción en una matriz adecuada para el análisis. El método más común para obtener una muestra homogénea es la molienda o trituración.

La molienda de muestras permite un tamaño de muestra reducido para aumentar la precisión y disminuir la incertidumbre. En un estudio realizado por Thiex et al., se demostró que cuanto menor es el tamaño de partícula, se necesita menos muestra para lograr una menor cantidad de incertidumbre en una muestra (Tabla 1).

Tabla 1. Efecto del tamaño de partícula en la cantidad de material, en gramos, necesarios para garantizar varios niveles de incertidumbre para muestras representativas.

| 15% | 10% | 5% | 1% | |

| 5 mm | 56 | 125 | 500 | 12,500 |

| 2 mm | 4 | 8 | 32 | 400 |

| 1 mm | 0.4 | 1 | 4 | 100 |

| 0.5 mm | 0.1 | 0.1 | 0.5 | 12.5 |

Principios de reducción de partículas

El método más común para obtener una muestra homogénea es la trituración o pulverización. La molienda de muestras tiene muchos beneficios para la preparación de muestras, ya que aumenta la homogeneidad y el área superficial, así como disminuye el tamaño de las partículas, lo que puede mejorar la eficiencia de extracción.

Algunos de los aspectos negativos relacionados con la molienda de muestras son: contaminación potencial, aumento de la humedad, evaporación, pérdida o alteración de compuestos volátiles o constituyentes lábiles y problemas de seguridad relacionados con la molienda.

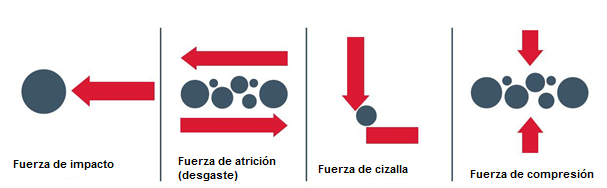

La reducción del tamaño de la muestra se logra triturando o triturando usando fuerzas de impacto, desgaste, cizallamiento o compresión (Figura 1).

- Fuerza de impacto: el golpe de un objeto o material contra otro. Un objeto puede estar estacionario o ambos pueden estar en movimiento.

- Fuerza de atrición (desgaste): creada por materiales que se frotan entre sí, generalmente en direcciones o planos opuestos.

- Fuerza de cizallamiento: rajadura o corte de un material por algún instrumento cortante o cuchilla.

- Fuerza de compresión: aplicación lenta de una fuerza contra un sólido para aplastarlo en pedazos más pequeños, generalmente entre dos superficies sólidas.

Figura 1. Fuerzas de molienda.

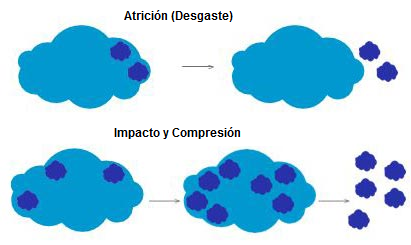

La reducción de partículas de sólidos ocurre en múltiples etapas, comenzando con la acumulación de defectos o tensiones en una ubicación concentrada que aumenta la tensión en un sólido o partícula. El estrés forma microfisuras y en las redes cristalinas, romperá la red cristalina en varias celdas o ubicaciones. Las microfisuras luego se unen para formar una ruptura o fisura más grande que finalmente divide el sólido en pedazos (Figura 2).

Figura 2. Atrición (desgaste): las partículas más pequeñas se desprenden de las partículas más grandes al frotarse contra una superficie o entre sí. Impacto y compresión: las fallas o microfisuras dentro de las partículas más grandes aumentan con el aumento de la fuerza, lo que hace que la partícula más grande se rompa.

Las diferentes aplicaciones, la cantidad de producción y los productos finales a menudo designan el método empleado para moler materiales (Figura 3). Las trituradoras suelen ser disruptores de cizallamiento o compresión y se utilizan para crear partículas más grandes en el rango de 50-100 mm.

Estas partículas a menudo son solo un paso principal en algunos esquemas de procesamiento. La mayoría de las trituradoras pueden procesar un gran flujo continuo de materiales o lotes más grandes.

Los molinos a menudo producen partículas más pequeñas en escalas más pequeñas. Hay muchos tipos de trituradoras según el método de trituración y la fuerza utilizada para triturar los materiales.

Figura 3. Tipos de maquinaria de trituración y molienda para uso en laboratorio.

Las diferentes aplicaciones, la cantidad de producción y el tamaño de los productos finales a menudo designan el método empleado para moler materiales desde trituradoras a gran escala hasta molinos de impacto más finos. La Tabla 2 da la reducción relativa del tamaño de partícula del material original y el equipo necesario.

Tabla 2. Tabla de comparación de reducción de tamaño de partículas

| Tamaño de partícula

| Reducción del original

| Tipo de equipamiento

|

| Largo | 2-5 x | Trituradora (Crusher) |

| Mediano | 5-10 x | Trituradora (Crusher) |

| Fino | 10-50 x | Trituradora (Crusher) ó Molinos (Mills) |

| Microfino | 50-100 x | Molino |

| Superfino | 100-1000 x | Molino |

Los molinos (mills) son los trituradores de laboratorio más comunes que se utilizan para crear partículas finas, microfinas o superfinas necesarias para el procesamiento y las pruebas analíticas. Algunos molinos de laboratorio comunes incluyen (Figura 4):

- Los molinos de anillo y de disco utilizan superficies de pulido múltiples, generalmente como placas opuestas que se mueven en direcciones opuestas con un disco o disco que mueve y muele materiales en un plano. (ver Molino de Anillo y Disco Spex SamplePrep)

- Los molinos de impacto tienen un impactador móvil que pulveriza una muestra a través de movimientos repetitivos. (ver Molinos Criogénicos Spex SamplePrep)

- Los molinos de bolas o los molinos de bolas medianos muelen mediante el impacto de un medio de molienda como bolas, varillas, etc (ver Molino de bolas de alta energía Spex SamplePrep)

- Los molinos vibratorios o agitadores usan vibraciones de alta velocidad y medios de molienda para combinar múltiples fuerzas de molienda para reducir los materiales a polvos finos. Estos molinos pueden incluir fuerzas de molienda y medios como bolas, perlas y medios de molienda.

- Los molinos combinados utilizan múltiples técnicas y fuerzas, como la combinación de bolas con movimientos vibratorios y de agitación. (ver Homogeneizador de alto rendimiento Spex SamplePrep)

Figura 4. Ejemplos de molino de disco/anillo, molino de impacto, molino de bolas y molino combinado de SPEX SamplePrep.

Molino de disco/anillo

Molino de impacto

Molino de bolas

Molino combinado

Comprender el estado material

La selección del tipo correcto de molino depende del material y de los factores que afectarán la reducción de tamaño. Los factores más importantes que se deben considerar al seleccionar un método de molienda son:

- Dureza o tenacidad: las muestras particularmente duras necesitarán métodos de molienda que consumen mucha energía, como trituradoras o cortadores.

- Estructura del material: las muestras que son abrasivas provocarán el desgaste del sistema de molienda y provocarán mayores cantidades de contaminación. Las muestras pegajosas pueden obstruir los cabezales de molienda y las mallas. Las muestras o los polvos de baja densidad no pueden entrar en el área de los medios de molienda ni flotar sobre las superficies de molienda.

- Contenido de humedad: las muestras con más humedad son más difíciles de moler y provocan más obstrucciones en los sistemas. Las muestras con alto contenido de humedad se muelen con mayor frecuencia en molinos de bolas de tipo medio o en sistemas cerrados sin filtros ni mallas.

- Temperatura de fusión o ablandamiento: la molienda genera energía y calor que pueden hacer que el material se ablande o se derrita, lo que puede degradar las muestras o volatilizar los compuestos orgánicos. En los productos o muestras térmicamente lábiles, a veces se necesita un enfriamiento adicional del material o del sistema de molienda para evitar la pérdida de muestras o promover una molienda eficiente.

- Pureza del material requerido: los métodos de molienda a menudo crean exposición a otros materiales del sistema de molienda u otros materiales previamente molidos.

El sistema de molienda más eficiente es un sistema que aplica la mínima cantidad de energía para romper el material sin agregar exceso de energía o calor. Se requiere energía para reducir el tamaño de las partículas, pero también genera calor que puede cambiar el estado de la muestra o degradar los materiales.

Luego, también aplica esa capacidad para reducir la generación de calor o anular los efectos del calor en el sistema de molienda que permite la aplicación de más energía en el sistema para crear una reducción de partículas más eficiente.

Conclusiones

La selección de un aparato de molienda de laboratorio depende de una serie de factores, desde el tipo de material y sus propiedades hasta el estado final de las muestras a producir. SPEX SamplePrep tiene una amplia gama de productos que pueden satisfacer todas sus necesidades de procesamiento de muestras.

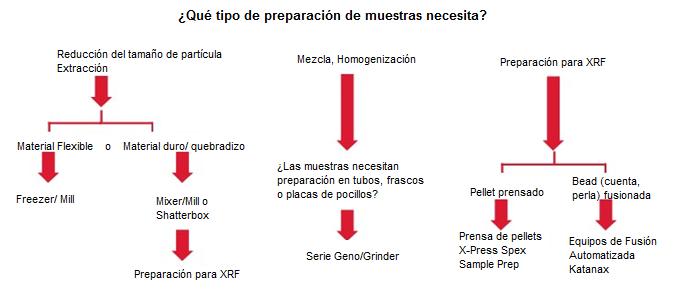

Diagrama de flujo de decisiones de SPEX SamplePrep

| Conozca más sobre estos Molinos en la Categoría de Equipos de Laboratorio Diversos en nuestra web. Para más información, puede comunicarse con nosotros al 336-6523 o ventas@omegaperu.com.pe |

Fuente :

Atkins, P. (2022). SPEX SamplePrep Technical Note. Principles of Sample Preparation by Grinding or Comminution. Patricia L. Atkins – Senior Applications Scientist. SPEX SamplePrep (US) 65 Liberty Street, Metuchen, NJ 08840